ABS管道施工安装技术

1. ABS管材特性

1.1 ABS为丙烯 晴-丁二烯-苯乙烯树脂聚合物,主要适用于化学工业输送某些腐蚀性流体,亦可用于食品、医药、纯水制备和水处理装置

1.2 ABS管材执行标准――中华人民共和国化学工业部标准HG21561-94《ABS管材和管件系列》;ABS管材公称压力一般为0.6MPa、1.0MPa;ABS管材为原料熔化模具挤压成管,一般单管长度6m,如安装需要,单管长度可至12m(运输限制);使用温度范围-20~70℃。

说明:上述部标中ABS管径范围为DN15-DN200。

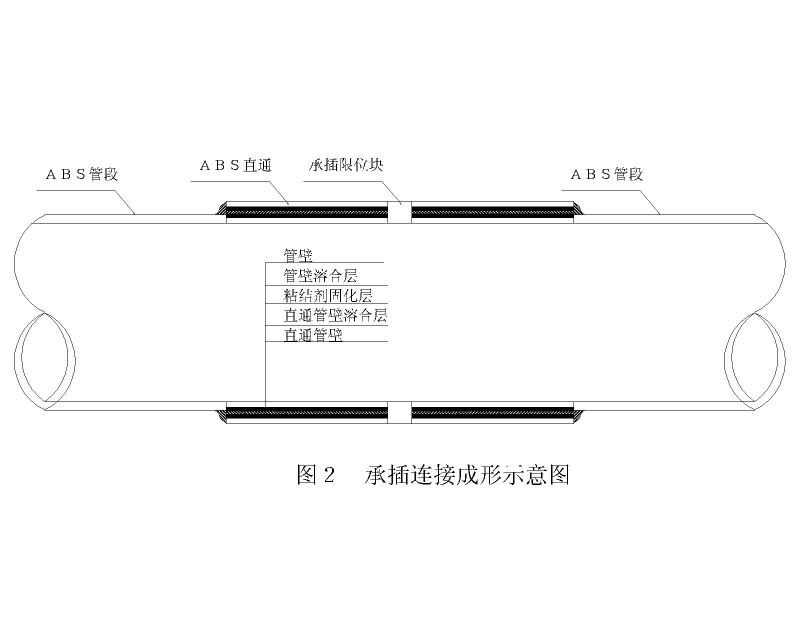

1.3 ABS塑料管的连接采用冷胶溶合的粘接方式,其原理为:通过有机溶剂将管道与管件的连接表面溶解,溶剂快速挥发,树脂材料固化而使连接部位固化为一体。

2. ABS管材的搬运、堆放

2.1 由于ABS管材质较硬而脆,大口径ABS管材在装、卸货吊运时不能直接以管口作为受力点起吊,会使ABS管材端部爆裂破损。

2.2 大口径ABS管子存放时应当平整堆放,忌大跨度架空堆放。当堆放方法不正确而致使大口径ABS管材中段发生轴向弯曲下垂时,由于管子管壁较厚且管材较硬,会造成弧形的永久变形。当管子与管件连接时会因无法满足承插契合度而产生漏水隐患。

2.3 ABS管材质硬而较脆,搬运时严禁抛掷;ABS管材容易老化褪色,严禁裸露与阳光下或靠近热源存放。

3. ABS管道安装

3.1 施工步骤

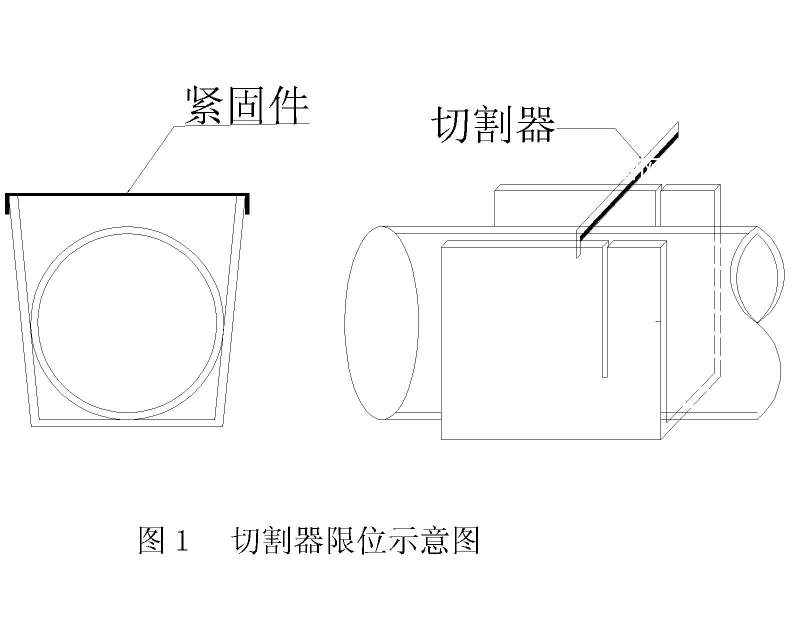

3.1.1大口径ABS管开料前应制作切割限位器,以保证管子切割时切割口的平齐。示意图如下:

3.1.2打磨管内外壁口的锯痕,将外圆打磨成钝角。大口径塑料管应使用专用坡口器起坡,减少承插推力。使用坡口器时不宜一次成型,反复沿圆周推口2-3圈成型。

3.1.3清除管端杂物,使用清洁的干棉布将粘接面擦拭干净。

3.1.4管子与管件进行试插,按照厂家推荐承插深度,做好标记。当两者的内外圆公差不吻合,出现过紧或过松时,应根据实际施工情况更换管子或管件。

按照化工部标准HG21561-94《ABS管材和管件系列》中ABS管子外径及管件承插口内径为相同数值,以DN200中的ABS管为例,上述两个数值均为Φ225。在实际施工中,对于小口径ABS管道,承口的内径与插接口的外径为同一数值,承插口表面涂上粘接剂后也顺利进行承插操作;但对于大口径ABS管,承插口表面涂抹的粘接剂量较大,有一定的厚度,且由于管子较重、承插面的摩擦阻力很大,很难进行承插操作。标准中两个Φ225数值虽然均有允许公差值,但其仅表示在生产时的允许误差值,或正或负,不能以此作为承插安装的空隙考虑。因此在实际订货时应当核对厂家产品尺寸。以DN200的ABS管道为例,一般单边承插面应留有1mm左右的空隙。

3.1.5用刷子涂粘结剂于管子及管件的结合面,一般涂两次,第二次涂抹应当在第一次涂抹后快速涂上以免粘结剂固化;粘结剂的涂抹量应保证管子承插后在接口边缘均匀挤出微量成环状。

3.1.6根据专用胶水的特性,在适当的时间内插入管子,承插过程中应注意管子插入的轴向平直性,使接合面均匀结合。大口径管段承接时容易产生轴向偏离现象,管道轴向线性应严加控制。

3.1.7管子插入管件中,稍微转一下角度(旋转角度不应太大),紧握一段时间后使其固化,一般为10秒至3分钟,依管径大小而定;在此过程中管子不应受到任何外力干扰。

说明:大口径ABS管道的承插操作(如DN300管)并不需要特别的牵引助推工具,由1-2个工人从管子端部推动即可插入至限位深度,承插操作时应配专人从旁目测承插时的管段轴向线性,在承插过程中一出现偏差马上更正。

3.1.8小口径管段安装完毕后用碎步清除粘接口残余的粘接剂;大口径管道安装完毕后用碎步包裹手指沿承插口端部扫一圈,使承插时挤出的粘结剂形成微型的弧形封口,根据管径宜分别使用拇指、食指、中指封口。待粘结剂固化后即可形成良好的密封结合面。示意图如下:

3.2 施工注意事项

3.2.1水压试验小管径管段必须在管道粘接24小时后进行;大口径管径应在粘结后7天或更长的时间进行,DN300管一般需要10天左右时间,具体视现场的通风情况和温度而定。

3.2.2由于ABS粘结剂为易燃物质且具有刺激性气味,施工现场及其附近严禁烟火,且应保持空气流通。

3.2.3施工环境应保持干燥,不宜在潮湿的环境中作业,用干布擦拭管口以保持干爽。

3.2.4所用的毛刷、棉布等用品应清洁,无油脂等污物。

3.2.5粘结剂和清洁剂用后应密封保存好,防止挥发。

3.2.6应严格按照ABS管道厂家所提供的技术资料,学习掌握其专用的技术要求。如承插深度、胶水涂料时间、结合时间等。

4. 管道接口渗漏水的处理方法

由于ABS管材较硬,且为溶剂承插粘结,管段在水压试验时发生承插口漏水现象时比较麻烦,安装使应严格把关,一般有以下处理方法:

4.1 对于小管段管径,可切断承插口处一小段管子,松开两侧管段的1-2个支架。在切断口处重新接上一段管子两侧均以直通连接,承插时可以将管子略作弯曲就位。

4.2 对于大口径管段,可考虑漏水点附近管段是否有法兰连接的阀门类产品,松开管段支架,卸下阀门类产品以取得管子的承插空间,然后切断渗漏部位的管段,重新用直通件溶接,再重装已松卸的阀门类产品。此方法工作量较大,要花费一定的成本。

4.3 当渗漏点附近有管道转向时,拆卸漏水管段,松开附近转向的管道支架,将转向管段向外侧略作弯曲以取得承插空间,再用直通重新接通管段。此方法工作量较小,要花费一定的成本。

4.4 由于大口径ABS管连接待干时间相当长,当出现漏水点使用上述方法补漏后无法满足工期要求时,可在新的承插接口边缘再焊接一层塑料熔焊层即可较快重新通水。此法属于特殊情况应急措施,并不提倡在正常施工及试验时使用。

5. ABS法兰安装

5.1 ABS法兰标准

无论在工业工艺管道或明用管道,由于使用要求或系统工艺要求,均存在大量的中途变管材处理或需要连接各种的阀门类产品,常用的连接方式是法兰连接,由此产生的一个关键的法兰配套问题,主要有螺栓孔数、螺栓孔径、螺栓两对孔间距、水线形式、密封压实接触面的尺寸等。

不同厂家产品其法兰连接的不配套现象存在各种原因,有厂家缺乏工程技术配合经验的原因,也有施工单位订货时考虑不周的原因。

如同一系统中设计要求钢制阀门类产品压力等级为1.0Mpa、ABS管件为1.6Mpa时。各种阀门类产品(包括ABS法兰)订货时则须对厂家明确其法兰标准应执行GB/T9119-2000《突面板式平焊钢制管法兰》中1.0Mpa等级标准(仅对其中螺栓孔径、孔数及两对孔间距作出要求),标准中的其它尺寸如法兰厚度等则厂家应根据所供货产品的材质性能特点按各自的订货压力等级考虑。

5.2 大口径ABS法兰的承压能力

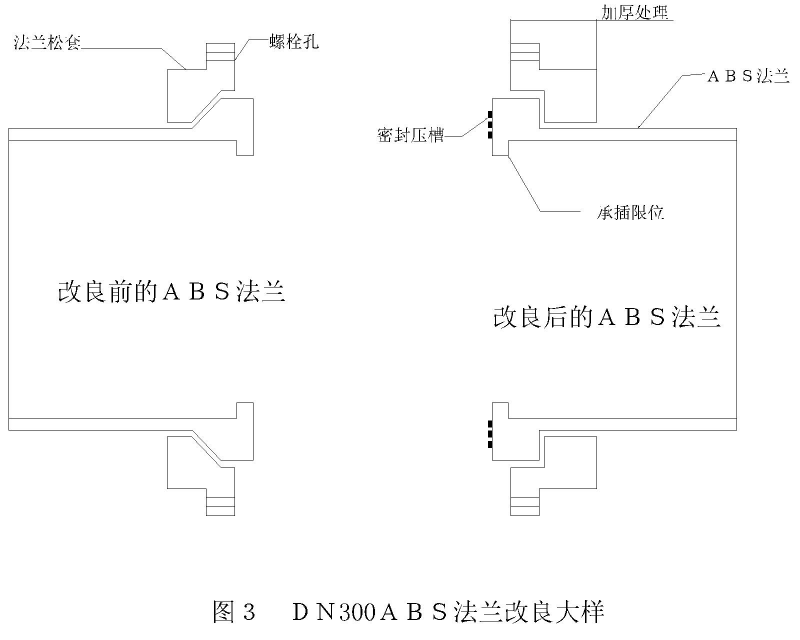

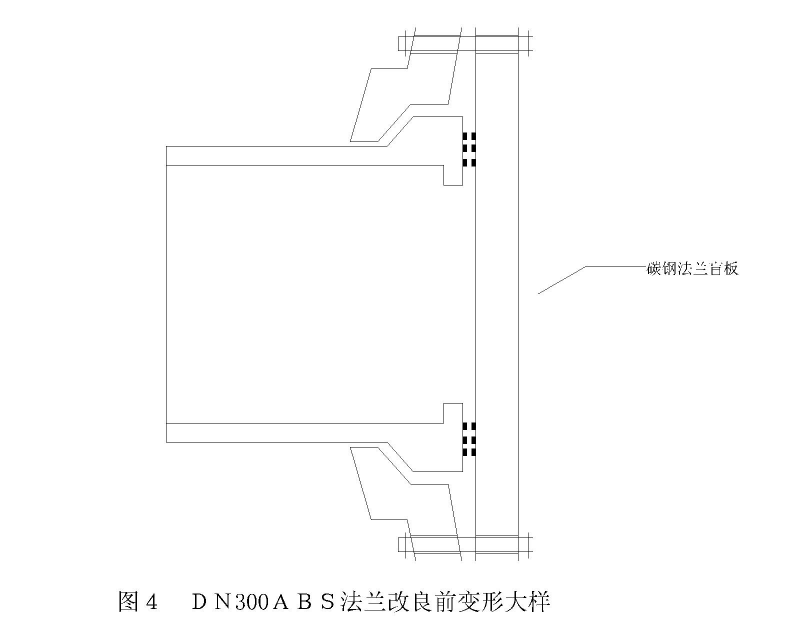

本工程大口径ABS管道(如DN300管道)国内使用,生产厂家对ABS法兰的生产及推广使用也处于初级阶段,其DN300ABS法兰的构造形成存在设计失误,未能达到设计压力等级要求。

在现场提前安装DN300管段进行水压试验,管段末端的封口第一次采用ABS法兰加盲板。当压力升高至0.6Mpa时,ABS法兰同样产生变形,证明法兰结构形式不当。经厂家改良法兰结构形式后第三次仍采用第二次的安装方式,施压至1.0Mpa,ABS法兰仅产生轻微变形,能满足强度要求。法兰结构形式示意图如下:

从上述试验试验情况分析,改良前的DN300ABS法兰其松厚不够厚,松套与法兰间卡压为斜压式,容易产生滑动。经改良后上述情况不在存在。另一方面,由于管段端部采用法兰盲板式封堵时ABS法兰受压情况最严重,比管路其它如阀门处ABS法兰的受压要大得多。上述法兰改良后的试验产生微量变形可以接受。但同时要加设对管段端部的支撑。

5.3 ABS管道安装对夹式蝶阀

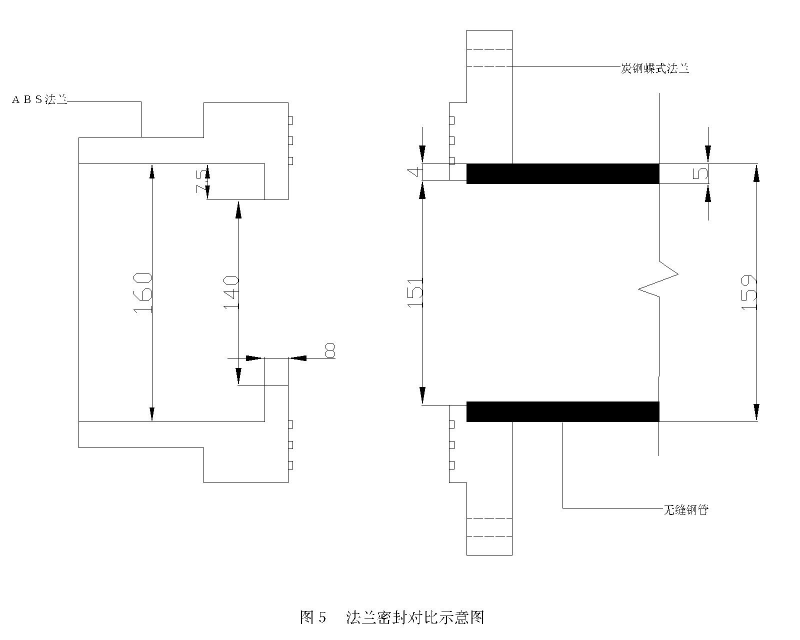

对夹式蝶阀现在通用的密封方式为:基本按GB/T9119-2000《突面板式平焊钢制管法兰》标准的法兰形式,但在法兰内缘有一突起的密封压块,类似与ABS法兰结构中的承插限位结构。

部分小口径ABS管法兰按化工部标准HG21561-94《ABS管材和管件系列》推算,法兰与蝶阀不能配套使用,蝶阀的阀瓣不能自由启闭,原因在于ABS法兰与碳钢蝶式法兰结构有所不同,ABS法兰内缘间距过小,限制阀瓣完全张开,对比示意图如下(以DN150管径为例,图中仅标示关键部位尺寸,未按比例绘制):

化工部标准HG21561-94《ABS管材和管件系列》没有DN250及以上管径,大口径ABS管法兰按照厂家的企业标准推算,法兰与蝶阀也不能配套使用,原因同上。

经过对比与研究,执行化工部标准小口径ABS法兰及执行企业标准的大口径ABS法兰均有部分规格的法兰不能满足与对夹式蝶阀的配套安装要求。因此要求ABS厂家参考蝶阀厂家所提供的蝶式法兰尺寸修改其ABS法兰的尺寸(主要是修改法兰内缘间距,由于此修改会减少法兰内缘尺寸及降低其密封压实强度,因此仅对安装对夹式蝶阀的ABS法兰修改)。

6. ABS管材伸缩变形处理

6.1 ABS管材的伸缩变形现象

ABS管材在温度升高时承压能力下降,发生轴向伸长现象,在温度降低时发生轴向收缩现象,且ABS管道的热胀冷缩现象比钢管要大的多。大口径ABS管材在充水受压时,发生径向膨胀及轴向收缩现象。

6.2 ABS管段伸缩变形处理

由于ABS管材的热胀冷缩变形伸缩量相当大,必须设置伸缩补偿器。ABS管道设置补偿器的间距由ABS管材的膨胀特性(线膨胀系数)及补偿器的伸缩补偿量决定。

ABS管道设置伸缩补偿装置后必须相应设置管路的导向支架、次固定支架及主固定支架。

6.3 由于塑料管材承重能力差,大口径ABS管路上阀门类的产品必须设置独立支撑及应有允许阀门类产品能随管子热胀冷缩而左右移动的设置。