铝合金衬塑管(热熔连接)是我公司根据环保、节能的国家政策,独家研发的新颖管材(件)。铝合金衬塑管以铝合金管为外层,内层为塑料管材(PB、PE-RT、PPR),经特殊工艺成型,使两者紧密结合而成的复合管。

铝合金衬塑管具有外形美观、卫生环保﹑抗压强度高、耐温性能好,承压高、不渗氧、耐腐蚀﹑摩擦阻力小﹑传热阻大、绝热性好﹑抗紫外线﹑连接方便可靠,100%阻氧、使用寿命长等特点。可广泛用于工业及民用建筑,作为输配生活用冷热水管道和热水采暖系统的供回水管道。

1.总 则

1.1 为了确保本产品在设计施工及验收中做到技术先进、经济合理、安全可靠、确保质量,特制订本“规程”。

1.2本“规程”适用于工业与民用建筑的给水系统、饮用净水系统和室内采暖系统的设计,施工及验收。

1.3 输送介质的温度和压力,应符合下列规定:

1)管道系统的工作压力:不大于1.6Mpa。

2)连续工作温度:PB衬塑管材不高于95℃,PE-RT、PPR衬塑管材不高于70℃。

1.4本产品不适用于建筑室内消防给水系统。

1.5本产品的设计,施工及验收除应符合本“规程”的要求外,还应符合国家和地区现行有关的标准、规程和规范的规定。

2.材料

2.1 一般规定

2.1.1铝合金衬塑管的外层材料应为牌号为6063的铝合金,其化学成分应符合《变形铝及铝合金化学成分》GB/T3190的规定。

2.1.2 铝合金衬塑管的内层材料为PB、PE-RT或PPR,经挤出成型的热塑性管材,通常以PB、PE-RT或PPR为标记。其塑料管材主要性能指标应符合GB/T19473.2-2004、CJ/T175-2002或GB/T18742.1-2002的规定。

2.1.3 铝合金衬塑管材和管件应有省级或省级以上质量﹑卫生检验部门的产品﹑卫生合格证明。

2.1.4 管材应表明规格,型号,生产厂名和商标等,管件应由明显的商标和规格代号:外包装上应有生产厂名,地址,电话;产品合格证上应有管材及管件的名称、规格、批号、数量、生产日期、检验代号等。

2.1.5管道热熔连接时,应采用专用配套的热熔机具,热熔机具应安全可靠,便于操作,并附有产品质量合格证书和使用说明书。

2.1.6 管材与管件宜选用同一原料生产的产品

2.2 产品质量要求

2.2.1管材和管件的外观质量应符合下列规定:

1)管材和管件的内外壁应光滑平整,无气泡,裂口,裂纹,沙孔,脱皮,凹陷,毛刺和明显的痕迹;管壁颜色一致,无色泽不均,严重缩形和分解变色线;

2)管材和管件不应含有可见杂质;

3)管材的端面应切割平整,并垂直于管材的轴线;

4)管件应完整,无缺损,无变形,合模缝浇口应平整,无开裂;

5)管件颜色应与管材(铝管)颜色基本一致。

2.2.2管材的规格尺寸应符合表1规定。

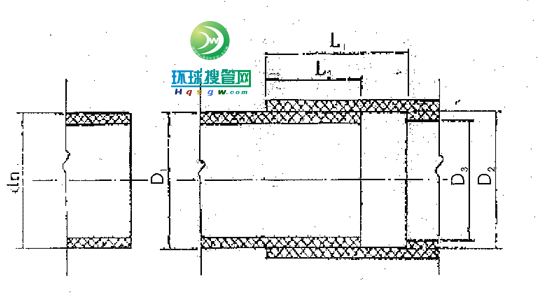

2.2.3热熔连接管件承口尺寸应符合图1 和表2的规定。

2.2.4管道的物理力学性能应符合表3的规定。

表1 管材的规格尺寸 单位:mm

公称外径dn复合管外径及公差复合管壁厚及偏差铝管

厚度塑管

外径不圆度≤长 度

外径偏差S4S3.2

2021.0+0.42.5 + 0. 52.8 + 0. 5≥0.520 + 0。30.66000 +15

2526.0+0.42.8 + 0. 53.3 + 0. 5≥0.525 + 0. 30.66000 +15

3233.2+0.53.5 + 0. 64.2 + 0. 6≥0.632 + 0. 30.66000 +15

4041.2+0.64.3 + 0. 65.1 + 0. 6≥0.640 + 0. 30.66000+15

5051.4+0.65.1 + 0. 66.2 + 0. 6≥0.650 + 0. 30.86000+15

6364.6+0.76.6 + 0. 87.9 + 0. 8≥0.863+ 0. 30.86000+15

7576.6+0.87.8 + 0.89.2+ 0.8≥0.875 + 0. 31.06000+15

9091.8+1.09.1 + 0.910.0 + 0.9≥0.990+ 0. 31.26000+15

110112.0+1.111.0 + 1.013.3+ 1.0≥1.0110 + 0. 31.46000+15

图1

公称

外径

dn承口的平均内径最大

不圆度最小

通径

D3承口参

照深度

L承口加热深度L1承插深度L2

口部D1根部D2最小最大最小最大

1615+0.514.8+0.50.6913.310.813.39.813.3

2019+0.518.8+0.50.61314.512.014.511.014.5

2523.8+0.623.5+0.60.71816.013.516.012.516.0

3230.7+0.630.4+0.60.72518.115.618.114.618.1

4038.7+0.638.3+0.60.73120.518.020.517.020.5

5048.7+0.648.3+0.60.83923.521.023.520.023.5

6361.6+0.661.1+0.60.84927.424.927.423.927.4

7573.2+0.871.9+0.81.058.231.028.531.027.531.0

9087.7+1.086.4+1.01.269.835.533.035.532.035.5

110107.3+1.2105.8+1.21.485.441.539.041.538.041.5

注:1.本规程的公称外径dn指的是与管件相连的塑料管材的公称外径。

2.承口壁厚不应小于同规格管材的壁厚。

表2 热熔承插连接管件承口尺寸与相应公称外径 单位:mm

表3 管道的物理学性能(衬塑)

项 目试 验 条 件指 标

温 度

℃时 间

h环应力MPa

PBPE-RTPPRPBPE-RTPPR

导热系数w/m.k200.220.410.24

线形膨胀系数

mm/m.k0.0350.0350.035

弹性模量MPa20≥350≥600≥800

拉伸强度

MPa /20℃≥93≥101≥100

纵向回缩率

(塑料管)PBPE-RTPPR1≤2%≤3%≤2%

110110135

液压试验20115.51016无破裂 无渗漏

95226.54.2

951656.23.553.8

9510006.03.503.5

静液压状态下

热稳定性试验11087602.41.901.9无破裂 无渗漏

成插口密封试验201A无破裂 无渗漏

熔体流动速率190℃

/2.16kg190℃

/2.16kg230℃

/2.16kg变化率≤原料的30%

注:A-试验压力为2.4倍的公称压力。

表4 各种铝合金衬塑管材系列S值的对比

设计压力PDPBPE-RTPPR

0.4MPa106.35

0.6MPa855

0.8MPa6.344

1.0MPa53.23.2

2.2.5与金属管道和用水器具接口连接的管件,必须带有符合GB/T7306.1-2000规定的耐腐蚀金属管螺纹,其强度与水密性试验压力不得低于2.2.4条规定。

3.设 计

3.1一般规定

3.1.1铝合金衬塑管道宜采用明设。

3.1.2管道明敷和非直埋暗敷时,应采取防止管道变形的技术措施;直埋暗敷时,应与建筑和结构专业协调,并采取相应的防护措施。

3.1.3 管道连接形式应按照敷设方式等因数选定。明敷和非直埋暗敷采用热熔连接,与金属管或用水器具连接应采用管螺纹连接;支埋管道应该采用热熔连接。

3.1.4当管道用于给水泵出水管时,应采取消除水锤的技术措施。

3.2管道选择方法

3.2.1根据国际标准ISO 10508规定的方法,按照使用情况确定使用条件级别(见表4)。通常,可按下列规定确定:

◇ 生活热水供应系统:使用条件等级采用1级或2级。

◇ 供水温度ts≤60℃的地面辐射供暖系统:使用条件等级采用4级。

◇ 供水温度60℃≤ts ≤85℃的散热器供暖系统:使用条件等级采用5级。

表4 使 用 条 件 等 级

使用条件级别正常操作温度工作温度故障温度应 用 举 例

温度(℃)时间(Y)温度(℃)时间(Y)温度(℃)时间(Y)

2050冷水

1604980195100生活热水(60℃)

2704980195100生活热水(70℃)

330

4020

25504.565100地板下的低温供暖

440

60

2020

25

2.5702.5100100地板下供暖和低温供暖

560

80

2025

10

14901100100较高温度供暖

注:表中所列使用条件等级的管道,同时诮满足20℃、1.0Mpa下输送冷水具有50年使用寿命的要求。

3.2.2按下列公式计算确定管材系列S值,S值应小于管材系列计算最大值(Scal.max),Scal.max值应取σD/PD与σcold/PD.cold中的较小值:

式中 D- 管道的外径,mm; e- 管道的壁厚,mm;

σD- 管材的许用环应力,Mpa;可由图2求出;

PD- 系统的工作压力,Mpa;

σcold——20℃冷水、使用寿命50年时的设计环应力,Mpa;

PD.cold —— 输送冷水时的设计压力,取1.0Mpa

3.2.3 根据系统工作压力、使用条件等级和Scal.max值,由表5可直接查出应选用的管材系列值S值。

表5 复合管内层塑料管材的管系列S值选用表

工作压力

PD(Mpa)使用条件等级20℃、50Y、PD=1Mpa1245

许用环应力σD (Mpa)10.925.735.045.464.31

0.4Scal.max值10.910.910.910.910.9

应选用的管系列S1010101010

0.6Scal.max值10.99.58.49.17.2

应选用的管系列S108886.3

0.8Scal.max值10.97.16.36.85.4

应选用的管系列S106.36.36.35

1.0Scal.max值10.95.75.05.44.3

应选用的管系列S105554

注:① 工作压力PD<0.4Mpa时,可按PD=0.4取值。

② 表列使用条件等级下的许用环应力值,已对正常操作温度下的环应力值考虑了1.5倍的使用系数。

3.2.4 管壁厚度的确定:考虑到施工过程中的附加压力和磨损、以及水击、安装使用的刚性及连要求等因素,宜适当提高按表5选择的管材S系列和确定壁厚,通用壁厚与内径如表6所示。

表6 复合管内层塑料管材的通用壁厚与外径 单位:mm

公称外径

dn平均外径公称壁厚e

demmindemmaxS5S4

2020.020.32.02.3

2525.025.32.32.8

3232.032.32.93.6

4040.040.43.74.5

5050.050.54.65.6

6363.063.65.87.1

7575.075.76.88.4

9090.090.98.210.1

110110.0111.010.012.3

3.3铝合金衬塑管的布置,应符合下列规定:

3.3.1设置在公共场所部位的给水立管宜敷设在管道井内。

3.3.2明敷的给水立管宜在靠近用水量大的卫生器具的墙角,墙边或立柱旁。

3.3.3管道穿过地下室的外墙处,应设防水套管。

3.3.4铝合金衬塑管与其他管道同沟(架)敷设时,不得敷设在热水或蒸汽管的上面;与其它管道交叉敷设时,应采取相应的保护措施。

3.3.5管道穿过楼板时必须设置套管,套管可采用塑料管;穿过屋面时必须设金属套管;套管应高出地面或屋面50~100mm,并采取可靠的防水措施。

3.3.6管道敷设严禁轴向扭曲,穿墙或楼板时不得强制校正。

3.3.7当室内暗敷铝合金衬塑管道需与水泥接触,或管道敷设在外部有液体长期存在的环境下时,管道外表面应采取防腐措施,如涂油漆或涂沥青等。

3.3.8管道埋地敷设时,管道外表面应涂刷沥青(3油2布)防腐层。

3.3.9管道不得敷设在烟道风道及排水沟内;不得穿过大便槽和小便槽,且立管与大、小便槽端部的距离不应小于500mm;管道不得穿过变配电室、卧室及贮藏室。

给水管道应远离热源,立管与热水器或灶边的净距离不得小于400mm,且管道表面持续辐射温度不得高于70℃。当条件不具备时,应加隔热防护措施,但净距离不得小于200mm.

3.3.10非直埋管线应设置支架,吊架,管道敷设宜利用管道折角自由臂补偿管道的伸缩;当不能利用自然补偿器时,管道支架均应为固定支架,最大间距可按第4.3.3 条确定。

3.3.11 直接敷设于墙体或地坪面层的管道,可以不考虑纵向伸缩补偿,外径不宜超过dn25,接口方式应采用热熔连接。

3.3.11布置在地坪面层内的管道,应有定位尺寸,宜沿墙敷设。当可能遭到损坏时,局部管道应加套管保护。

3.3.12管道穿越地下室外墙壁等有防水要求时,应有可靠的固定措施,浮球阀等进水设备的重量不应作用在管道上。

3.3.13 水平干管与水平支管连接,水平干管与立管连接,立管与每层支管连接,应考虑管道伸缩时相互不影响的措施。

3.4管道变形计算

3.4.1可按下列公式确定。

△ L=△T×L×α

△ T=0.65△ts+0.10△tg

公式中:

△ L---管道伸缩长度(mm)

△ T ----计算温度差(℃)

△ Ts—管道内水的最高温度(℃)

△ Tg—管道外空气的温度最大变化温差(℃)

L---自由管段长度

α---线膨胀系数(mm/m.k),α=0.035

3.4.2最小自由臂长度按下列公式计算确定

式中LZ-最小自由臂长度(mm)

K—材料比例系数,一般可取20

△L—自固定点起管道伸缩长度(mm),可按本规程公式3.4.1计算确定。

Dn—管道公称外径(mm)

它的值能够从表4中取得。该表提供了一种查询线膨胀量及膨胀波纹管的简单快速方法。

见附表

表4 温度与管道线形膨胀量关系 单位:mm

复合管线性膨胀:(a=0.035mm/m·k)

以米计量的管道长度L(m)管道内水温温度差△ts(k)

1020304050607080

0.10.040.070.090.110.130.160.180.20

0.20.070.130.180.220.270.320.360.41

0.30.130.200.280.340.400.470.540.61

0.40.180.270.360.450.540.630.720.81

0.50.220.330.450.560.670.790.901.02

0.60.260.400.540.670.810.951.081.22

0.70.310.470.620.780.941.101.261.42

0.80.350.530.710.901.081.261.441.62

0.90.390.600.801.011.211.421.621.83

1.00.440.670.891.121.351.581.802.03

2.00.881.331.792.242.703.153.614.06

3.01.312.002.683.364.044.735.416.09

4.01.752.663.574.485.396.307.218.12

5.02.193.334.465.606.747.889.0110.15

6.02.633.995.366.728.099.4510.8212.18

7.03.064.666.257.849.4311.0312.6214.21

8.03.505.327.148.9610.7812.6014.4216.24

9.03.945.998.0310.0812.1314.1816.2218.27

10.04.386.658.9311.2013.4815.7518.0320.30

注:管道外空气的温度最大变化温差。△tg取60℃。

3.5防冻,隔热,保温

3.5.1管道应避免长年受阳光直接照射,必要时应采取遮蔽措施。

3.5.2 室外明敷以及室内有可能结冻的管道,应采取防冻措施。防冻的保温厚度,根据对dn25管材所作的实验,可取10mm左右,由此推算,给水铝合金衬塑管保温厚度比同规格钢管所需厚度可减少一半。

3.5.3在有可能结露的场所,管道应采取防结露措施,隔热厚度应根据管内水温,管外环境温度确定。

4、施工安装

4.1一般规定

4.1.1管道在安装施工前,应具备下列条件;

4.1.2施工图纸及其技术文件齐全,且已进行图纸技术交底,满足施工要求;

4.1.3施工方案,施工技术、材料、机械用具供应等能保证正常施工;

4.1.4施工人员应经过建筑冷热水铝合金衬塑管道安装的技术培训。

4.2运输与贮存

4.2.1管材和管件在运输、装卸和搬运时应小心轻放,避免油污腐蚀,严禁剧烈撞击,不得与尖锐物体碰触,不得抛摔、滚、拖。

4.2.2施工现场应有材料存放库房,不得露天存放。

4.2.3贮存管材和管件的库房应具有良好的通风条件,并远离热源及油、化学物品等污染源。

4.2.4管材应水平堆放在平整的地面(板面)上,应避免管材弯曲,不得采用块状或条状物支垫,堆置高度不得超过1.0m,管件应逐层码堆,不得叠得过高。

4.3管道安装

4.3.1管道系统连接组成

1)管材与管件连接(如直接头、弯头、三通等)

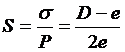

图2

2)带外丝管件与市场螺纹标准件的连接(如截止阀、球阀、厨、卫洁具金属软管、散热器接头等)

图3

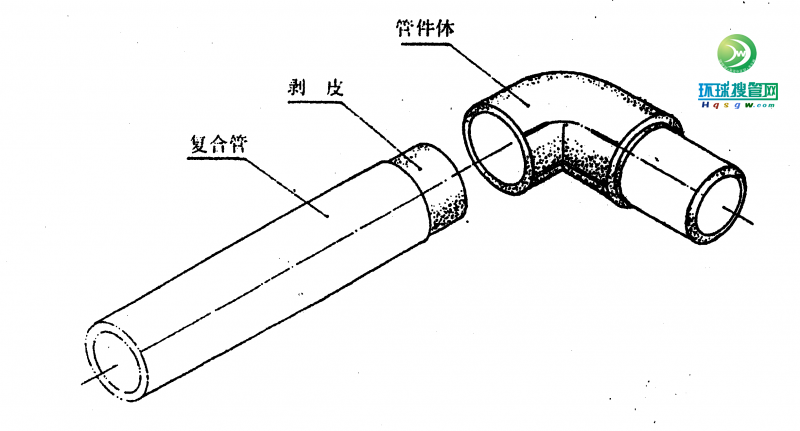

3)带内丝管件体与市场外螺纹标准件的连

图4

4.3.2管道安装程序

表5 铝合金衬塑管剥“皮”长度 单位:mm

公称外径dn剥“皮”长度公称外径dn剥“皮”长度

20136325

25157528

32179032

401911038

5022

表6 热熔连接技术要求

公称外径(mm)dn管件热熔长度(mm)加热时间(s)接插时间(s)冷却时间(min)

2014543

2516743

3220844

40211265

50231865

63262466

753030108

903440108

11040501310

注:环境温度低于5℃时,加热时间延长50%。

2)连接时,无旋转地把管端导入加热套内,插入到铝合金管断口剥皮处。同时无旋转地把管件推到加热头上,达到规定热熔深度。

3)达到加热时间后,立即把管材及管件从加热头上同时取下,迅速无旋转地直接插入到管件内,稳定几分钟,使接头处形成均匀凸缘。

4)在表6规定的加工时间内,刚热熔接好的接头还可以校正,但严禁旋转。

5)热熔控制温度PB:230℃±10℃;PE-RT:240℃±10℃;PPR:260℃±10℃。

4.3.3支吊架安装

1)管道安装时必须根据不同管径和要求设置管卡,吊卡或金属鞍卡位置应比较准确,埋设要平整,管卡与管道接触应紧密,但在需要热补偿的地方应松动让管道能受热滑动膨胀。

2)在铝合金衬塑管的各个配水点,受力处,必须采取可靠的固定措施。

3)当使用角管卡与U 型螺栓固定时,管卡与管材间加装橡胶垫。

4)立管和横贯支架的间距不得大于表7的规定:

表7 冷﹑热水管支吊架最大间距 单位:mm

公称外径dn2025324050637590110

横 管150017002000220023002500250030003000

立 管180020002200250025002500260030003500

4.3.4管道系统的热补偿:

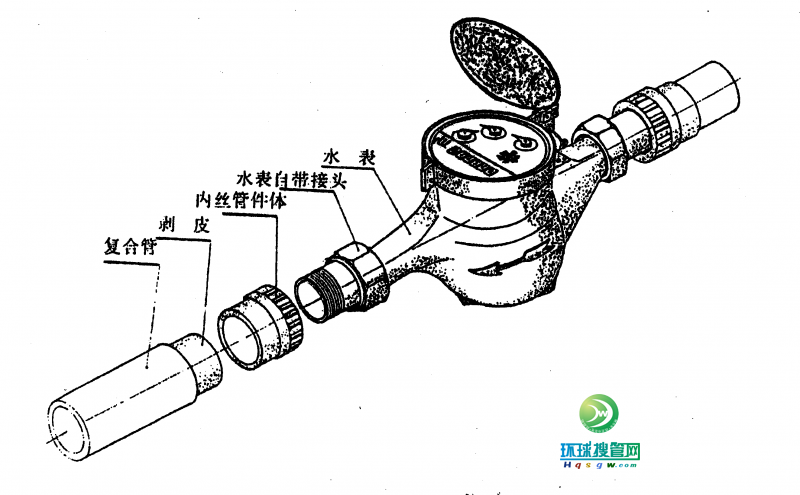

1) 考虑管材受环境和管内介质温度变化的影响,产生冷热伸缩,支管段每隔一定距离应设置补偿伸缩器,管道支架应采用滑动支架,并在滑动处涂抹黄油脂,其计算公式见3.4.1。

2)不设固定支架的L型管道补偿,其直线管道最大长度不超过3m,其最小自由臂长度可按表8采用。

表8 L型管道最小自由臂长度 单位:mm

公称外径dn2025324050637590110

横 管208233263294329369403441488

立 管126141160179200224245268296

注:表中热水管自由臂长度计算管内温差为70℃,冷水管为20℃,管外空气温差取60℃,线膨胀系数取0.035mm/m.k。

图5

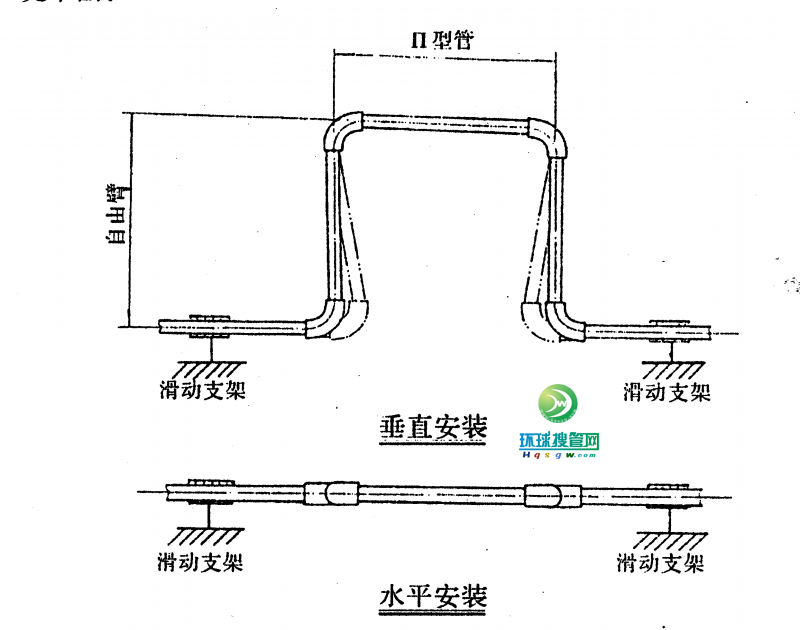

3)热补偿也可以用Ⅱ型管安装成水平或垂直位置进行热补偿。

图6

4.3.5管道试压

1、强度试验

试验压力:当工作压力不大于1.0Mpa时,为工作压力的1.5倍,但不得小于0.9Mpa;当工作压力大于1.0Mpa时,为工作压力加0.5Mpa。

试验时间为1h。

◇ 压力表应安装在管道系统的最低点,加压泵宜设在压力表附近;

◇ 管道内充满清水,彻底排净管道内空气;

◇ 用加压泵将压力增至试验压力,然后每隔10min重新加压至试验压力,重复两次;

◇ 记录最后一次泵压后10min及40min时的压力,它们的压差不得大于0.06Mpa。

2、严密性试验

◇ 在强度试验合格后,应立即将压力降至严密性试验压力,进行系统严密性试验;

◇ 试验压力:为工作压力的1.15倍,但不得小于0.9Mpa 。

◇ 试验时间2h。

◇ 记录试验2h后的压力,此压力比试验规定的压力下降不应超过0.02Mpa。

3、管道水压试验应符合下列规定

◇ 管道安装完毕,外观检查合格后,方可进行试压;

◇ 热熔承插连接的管道,水压试验应在连接完成24h后进行;

◇ 试压介质的常温水。当管道系统较大时,应分层、分区试压。

4.3.6清洗

给水管道系统在安装竣工后,应进行通水冲洗。冲洗水流速宜大于2m/s.冲洗时,应不留死角,每个配水点,龙头应打开,系统最低点应设在排水口,清洗时间控制在冲洗出口处排水的水质与进水相当为止;因现饮用水一般都用当地自来水公司的水,水质一般应符合现行国家标准。

4.3.7安全施工

1)剥“皮”时手握电磨一定要抓紧,注意力集中,安全操作。

2)使用热熔工具时,应遵守电器工具安全操作规程,注意防潮和赃物污染;

3)铝合金衬塑管道不得作为拉攀,吊架等使用。

5、 检验与验收

5.1一般规定

5.1.1竣工验收时,应具备下列条件;

a.施工图,竣工图及设计变更文件;b.管材,管件的出厂合格证及现场验收记录;c.中间试验记录和隐藏工程验收记录;d.水压试验和通水试验记录;e.管道清洗记录;f.工程质量事故处理记录;g.工程质量检验评定记录。

5.1.2 暗装管道应进行下列隐蔽验收:

a.检验管槽是否平整,有无尖锐的凸出物;b.检查管材,管件的压力登记是否满足设计要求;c.检查吊顶和管井内的管道,是否设有必要的管道伸缩补偿的技术措施。

5.2试压

5.2.1管道系统必须进行水压试验。冬季试压时 用采取可靠的防冻措施。

a.管道系统的水压试验应符合本规程水压试验的有关规定;b.水压试验资料必须满足设计要求;c.隐蔽工程的暗管,必须提供有责任人签名的原始试压记录;d.试压资料应齐全,并符合有关规定,否则应重新试压。

5.3验收

5.3.1工程验收时,应重点检查下列项目:

a.管道支,吊架安装位置和牢固性;b.阀门及配水件的启闭灵活性和固定的恶牢固性;c.连接接口的整洁性,牢固性和密封性;d.配水点的出水顺畅性,关闭时的震动和噪音大小;e.保温材料的选用,厚度和做法;f.补偿管道伸缩变形措施的合理性;g.标高和坡度的正确性。

5.3.2工程质量的验收应符合本规程的有关规定和设计要求。

附录A

剥“皮”刀具使用说明书

1.模具电模机型号:SLJ-JD-25模具电模。夹头Φ1-6mm,转速24000r/min,额定输出功率180w,额定转矩≥0.08N.m最高空转速26700r/min,电压220V,频率50HZ,重量1.3 Kg.

2.安装剥“皮”刀具架时,注意(1)固定刀片紧固螺钉一定加弹簧垫圈;(2)钻夹头一定用钥匙拧紧;(3)刀具及锯齿齿尖旋转方向向右旋(反时针)。

3.剥“皮”操作要点:

(a)根据实际需要断好管材,并按剥“皮”长度要求用我公司专用切割工具将铝合金皮径向切断;

(b)将需剥“皮”的管材置于地上用电磨轻轻靠上。从管口滑向铝合金断口(从左向右),铝皮可自动崩开(右手握电磨)。

(C)切记手握电磨一定要抓紧,注意力集中,安全操作。

4.使用电磨注意事项:

(a)按照操作规程使用电动工具作用,并正确选择电源电压。

(b)对单相串激式电动工具易磨件“碳刷” ,要经常检查或定期更换。

(c)转子换向器电梳是串激式电机的易损件,也要经常维护检修,特别是转动火化较大时,易烧坏线圈绕阻。

(d)电动工具易损件全国各地电动工具门市场有出售。

注:我公司可配套销售剥皮刀具,断管及径向切割剥皮工具,不粘锅热熔头热熔机。为了便于用户维护修理,亦可在当地购买同等质量的电动工具及热熔机具。